Ze wspomnień absolwenta AGH Szyb Aleksander III – reportaż quasi sensacyjny…

- Szczegóły

- Kategoria: numer 2

- 06 kwiecień 2010

Fragment pewnej całości wspomnień mgr inż. Jerzego Mięsowicza, inż. elektryka górniczego, absolwenta Wydziału Energomechanicznego AGH z 1954 roku.

Mgr inż. Jerzy Mięsowicz ur. 22 lipca 1928 w Inowrocławiu. W 1948 roku został przyjęty na Akademię Górniczo-Hutniczą, Wydział Energomechaniczny. W roku 1954 uzyskał dyplom inżyniera elektryka górniczego. W latach 1954–1956 pracował na kopalni „Miechowice”. Następnie od lipca 1956 do maja 1982 pracował na stanowisku inspektora urządzeń transportu pionowego i szybów w Jaworznicko-Mikołowskim Zjednoczeniu Przemysłu Węglowego z siedzibą w Mysłowicach. Od maja 1982 do grudnia 1987 pracował jako nadsztygar ds. maszynowych w dziale inwestycji kop. „Bolesław Śmiały” w Łaziskach. Od 1988 na emeryturze.

„Gdzie drwa rąbią, tam wióry lecą” – mówi popularne porzekadło. Doświadczyłem tego w okresie mej pracy, gdy miał miejsce szereg awarii i wypadków w urządzeniach wyciągowych. Wnet doszedłem do przekonania, że awaria czy wypadek, nigdy nie zachodzi z jakiegoś jednego powodu, lecz zawsze jest wynikiem zbiegu kilku nieprawidłowości i okoliczności. Bardzo często jest to taki zbieg okoliczności, o którym „filozofom się nie śniło”.

Nigdy nie polegałem na oficjalnych wynikach dochodzeń dokonywanych przez kopalnię, czy przez władze górnicze, lecz przeprowadzałem własne śledztwo. Kojarzyłem w swojej głowie zebrane informacje i zaobserwowane fakty. Te zdobywałem nieraz po kilku miesiącach od zaistniałego wydarzenia, kiedy już opadły emocje, kiedy już zapomniano o nim a ludziom rozwiązywały się języki. Takie działanie „szybowego” Colombo stało się moim konikiem.

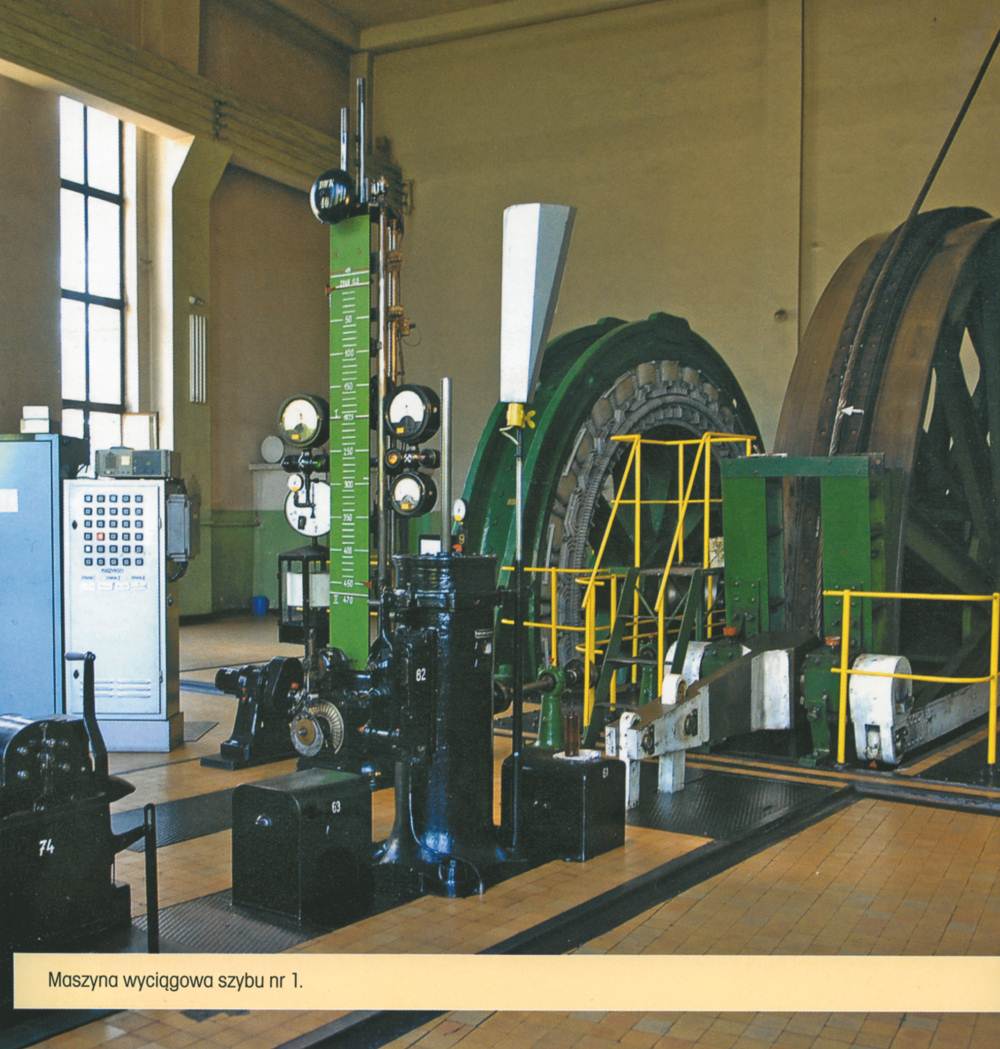

Jedno z moich „śledztw” przeprowadziłem na nowo zgłębionym szybie Aleksander III. Zostało tam zainstalowane, pierwsze w resorcie górnictwa, urządzenie z maszyną wyciągową firmy ŠKODA umieszczoną na wieży o konstrukcji stalowej i wyposażone w osiemnasto tonowe naczynie skipowe oraz przeciwciężar.

Była to zupełna nowość w technice budowy i eksploatacji urządzeń wyciągowych w Polsce. Budowa tego urządzenia traktowana była przez kierownictwo resortu jako inwestycja prestiżowa, dlatego dostąpiła zaszczytu uruchomienia w Dniu Górnika w 1963 roku, przez samego pierwszego sekretarza towarzysza Wiesława.

Pamiętam dyskusje w różnych kręgach i na różnych szczeblach, jakich to problemów eksploatacyjnych będzie się można spodziewać, szczególnie w zakresie prawidłowej współpracy 4 lin. Tymczasem przykra niespodzianka przyszła z innej strony.

Pewnej niedzieli, w czerwcu 1964, około południa, maszynista wyciągowy mając zahamowaną maszynę hamulcem ciężarowym bezpieczeństwa na postoju (jako że kopalnia w niedzielę nie fedrowała), a który to hamulec musiał, w myśl obowiązujących przepisów, być zdolny do utrzymania co najmniej trzykrotnej nadwagi nominalnej, z przerażeniem stwierdził, że urządzenie samoczynnie ruszyło i rozpędza się coraz bardziej, osiągając w końcu prędkość 17 m/s.

Przetwornica od rana zatrzymana, sprężarki do hamulców wyłączone, odpadła więc możliwość zahamowania biegu maszyny silnikiem czy też hamulcem powietrznym, manewrowym. Niby wszystko było zgodne z przepisami ruchu urządzenia, a jednak maszynista był bezradny. Pozostalo mu tylko hamletowskie pytanie: „być albo nie być” na wieży i uciekać, bowiem zdawał sobie sprawę, że w kierunku wieży i maszyny pędzi 20-to tonowa masa pustego skipu. Co prawda na końcu trzonu prowadniczego wieży znajdują się belki odbojowe, ale czy wytrzymają one i inne elementy konstrukcyjne uderzenie takiej masy przy jej prędkości? W końcu zanim podjął jakąkolwiek decyzję, wieża się potężnie zatrząsła, donośnie huknęło i nagle… spokój.

Tu muszę zrobić pewną dygresję i wrócić do okresu projektowania tego urządzenia.

Jedną z najdłużej dyskutowanych kwestii, była sprawa wieży nadszybowej, na której szczycie miały być kolejno zamontowane dwie takie same maszyny wielolinowe (druga dla przedziału klatkowego). Problem miał swe źródło w lokalizacji szybu i dopuszczalnego nacisku jednostkowego na grunt. Wyniki badań nośności gruntu były bardzo mierne, bowiem teren ten, to stara hałda kopalniana, czyli struktura niescalona, lecz nasypowa. Co budować? Wieżę żelbetową o dużym ciężarze, czy lżejszą wieżę stalową?

W końcu przedstawiciele branży budowlanej oświadczyli, że nie są pod względem technologicznym i technicznym przygotowani do wzniesienia wieży żelbetowej. Wobec czego wybrano konstrukcję stalową i taki projekt został przez Krakowskie Biuro Projektów Górniczych wykonany. Projekt został opracowany przez zdolnego konstruktora, przy zastosowaniu bardzo oryginalnego założenia.

Koreferentem tego projektu na KOPI był mój szef, mgr inż. Czarnecki. Pamiętam dyskusję, jaka rozgorzała pomiędzy koreferentem, a projektantem na temat długości tzw. wolnych dróg przejazdu, a w związku z tym długości dróg hamowania przy pomocy prowadników zgrubionych (klinowych).

Projekt przewidywał długość wolnych dróg na 4,5 mb, koreferent żądał co najmniej 10 czy 12 mb, uzasadniając to, całkiem logicznie i słusznie, że mamy do czynienia z masami w ruchu dla skipu osiemnasto tonowego z przeciwciężarem, a nie jak dotychczas ze skipami o ładowności rzędu 6–10 ton.

Projektant na to przytoczył dwa argumenty, trudne w ówczesnych czasach do odparcia. Po pierwsze powołał się na obowiązujące wówczas przepisy budowy urządzeń wyciągowych, a po drugie wskazał na kwestie ekonomiczne mówiąc: „ja i tak powiększyłem drogę przejazdu o 1,5 metra, pan inż. Czarnecki chce ją powiększyć o co najmniej dalsze 5,5 metra, czyli wysokość całej wieży w całym jej przekroju musiałaby być powiększona o ten wymiar. Ja nie mam do tego podstaw w przepisach, obowiązuje mnie ogłoszona przez partię oszczędność stali, a w końcu 1 metr wysokości wieży kosztuje ponad 100 tysięcy złotych, to kto z nas dwóch będzie za taki wzrost kosztów płacił?” Przy takim dictum projekt został zatwierdzony do realizacji, bez postulowanych przez koreferenta zmian.

Opisywana wyżej awaria skończyła się stosunkowo szczęśliwie, ale w myśl przysłowia „mądry Polak po szkodzie”, przyjrzano się, co w tej mierze uczyniono na zachodzie, po czym zmieniono całą geometrię prowadników zgrubionych, oraz zmieniono kryteria przyjmowania długości wolnych dróg przejazdu.

Długość wolnych dróg przejazdu winna wynosić tyle metrów bieżących, ile ma wynosić założona prędkość jazdy w m/s, nie musi być dłuższa niż 12 m, czyli przy założonej prędkości 14 m/s, winna wynosić akurat tyle, ile postulował inż. Czarnecki.

Uszkodzenia poawaryjne okazały się niezbyt groźne, więcej było strachu niż szkód. Liny wytrzymały, nie zostały zdeformowane, ani też przesunięte w zawiesiach. Konstrukcja belek odbojowych wytrzymała uderzenie skipu i zatrzymała go przed stropem wieży, na którym znajdowały się odciskowe koła linowe. Po wykonaniu wnikliwej kontroli stanu elementów urządzenia biorących udział w kolizji i naprawie belek odbojowych dopuszczona została dalsza eksploatacja urządzenia.

Należało jednak poznać przyczyny samouruchomienia się maszyny. Mogło ono nastąpić tylko w wyniku zaniku działania hamulca bezpieczeństwa, którego źródłem działania siły hamowania jest obciążnik, czyli siła ciążenia ziemskiego.

Jakie wyniki dały badania okoliczności powstania awarii?

Jak wspomniałem, było to urządzenie osiemnasto tonowe z przeciwciężarem. Masę przeciwciężaru dobiera się zawsze tak, aby była ona sumą masy własnej drugiego naczynia (w tym przypadku skipu) plus ½ nominalnej masy ładunku w tym naczyniu. W czasie eksploatacji skip może być pusty albo załadowany. W obu przypadkach, na końcach lin, nastąpi nierównowaga, która, gdy organ napędowy liny będzie odhamowany, spowoduje zjazd cięższego naczynia w dół. W naszym przypadku maszyna, na przerwę niedzielną, została zahamowana w położeniu naczyń: pusty skip na podszybiu, przeciwciężar na nadszybiu, tak więc nadwaga znajdowała się po stronie przeciwciężaru i wynosiła jak łatwo stwierdzić 9 ton. Pod przeciwciężarem droga swobodnej jazdy wynosiła ok. 300 metrów, więc miał się on gdzie rozpędzić do prędkości 17 m/s. Maszyna wyciągowa była wyposażona w zdwojony układ szczęk hamulcowych, napędzanych dwoma odrębnymi napędami. W przypadku hamowania manewrowego, używanego w czasie normalnego ruchu, siłę hamowania na szczękach uzyskuje się z energii sprężonego powietrza,w przypadku zahamowania maszyny hamulcem bezpieczeństwa, co następuje zawsze w okresie dłuższego postoju urządzenia, siła pochodzi od odpowiednio dobranego co do wagi obciążnika, w naszym przypadku, każdy z dwóch napędów posiadał obciążnik 900 kg.

Hamulec manewrowy i hamulec bezpieczeństwa musi zapewnić taką siłę hamowania, aby był zdolny utrzymać na postoju maksymalną dopuszczoną w zezwoleniu na eksploatację nadwagę z co najmniej 3-krotną pewnością, w omawianym urządzeniu powinien nie dopuścić do ruchu gdyby nadwaga wynosiła 27 ton.

Pytanie: z jakiejś przyczyny siła hamowania zanikła, w jakiś sposób zlikwidowana została siła pochodząca od obciążnika? Jak wykazały oględziny układu hamulcowego przyczyn były dwie. Pierwsza, dość oryginalna i niekonwencjonalna, mianowicie woda. Szyb był mokry. Cztery liny wyciągowe, mokre, po wyjściu z szybu na skutek działania siły odśrodkowej chlapały wodą szybową na podłogę przed maszyną, pod którą znajdowały się napędy hamulcowe. Działanie siły od obciążnika może zostać zlikwidowane celowo, przez odpowiednie działanie maszynisty lub przez ograniczenie możliwości ruchu w cylindrze tłoka, podtrzymującego ciężar obciążnika, w zakresie skoku roboczego, przewidzianego przez konstruktora napędu, m.in. przez podwieszenie, podparcie, lub zatarcie się elementów, względem siebie ruchomych.

I ten ostatni przypadek zaistniał w jednym z dwóch napędów hamulcowych maszyny firmy ŠKODA. Tłok podtrzymujący obciążnik w napędzie był wykonany tak, jak tłok w silniku spalinowym, lecz odwrócony o 180 0. Wewnątrz tego tłoka, niejako jakby wewnątrz kubka, znajdował się sworzeń przegubu dla cięgła działającego na główną dźwignię napędu. Konstruktor przewidział, że sworzeń ten będzie pracował w kąpieli z oleju, który będzie wlany do wnętrza tłoka. Zapewni to, wymaganą bezwzględnie ruchliwość przedmiotowego przegubu. Olej był w tłoku, lecz z biegiem czasu woda z lin przedostała się do wnętrza tłoka, spływając z podłogi.

W myśl porzekadła, że „oliwa sprawiedliwa na wierzch wypływa”, olej znalazł się na wierzchu, a sworzeń w kąpieli wodnej, co doprowadziło z biegiem czasu do jego całkowitego zardzewienia i usztywnienia, a tym samym do uniemożliwienia swobodnego przesuwu tłoka w cylindrze. W rezultacie zlikwidowana została siła hamująca od obciążnika tego napędu.

To jednak nie wyjaśniało, dlaczego maszyna mogła ruszyć. Trzeba było drążyć sprawę dalej. W tym celu zlecona została ekspertyza pomiarowa do Politechniki Śląskiej, do katedry profesora Popowicza, doskonałego fachowca w dziedzinie górniczych urządzeń wyciągowych w kraju.

Przyjechał na kopalnię wraz z ekipą pomiarową i sprzętem do pomiarów metodą tensometrii. Wykonano pomiary sił występujących w elementach drugiego układu hamulcowego. Po opracowaniu wyników okazało się, że sprawność całego badanego układu w tym przypadku wynosiła zaledwie 0,42 (przy obliczeniach sił napędowych hamulca jest przyjmowana w wysokości 0,92–0,95).

Teraz sprawa była już jasna. Jeden napęd hamulcowy (ten z zatartym sworzniem) nie dawał żadnej siły od ciężaru, natomiast drugi tracił na drodze przeniesienia sił do szczęk hamulcowych ok. 58% swej normalnej siły docisku na szczękach hamulcowych.

Drugi układ hamulcowy zapewniał, z uwagi na stwierdzoną zaniżoną sprawność, pewność zahamowania od siły obciążnika < 1,0, czyli w sumie hamulec bezpieczeństwa był zdolny utrzymać jedynie ciężar równy 5,7 tony, wobec rzeczywistego, wiszącego w szybie, o wadze 9 ton. Maszyna zahamowana hamulcem bezpieczeństwa, miała więc prawo ruszyć pod wpływem nadwagi. Maszyna nie ruszyła od razu, gdyż była zahamowana siłą sprężonego powietrza. W tym wypadku sprężone powietrze uchodziło stopniowo spod tłoka przez nieuniknione nieszczelności, zmniejszając sukcesywnie siłę na szczękach. I stało się to, co się stało.

Dlaczego układ hamulcowy badany przez profesora Popowicza wykazał tak niską sprawność? Znamienna jest tu wypowiedź samego profesora: „gdyby w mojej katedrze, w ramach pracy kontrolnej, student drugiego roku, zaprojektował takie rozwiązanie konstrukcyjne układu hamulcowego, otrzymałby z miejsca dwóję”. Problem polegał na tym, że konstruktor hamulców dla maszyn firmy ŠKODA popełnił zasadnicze odstępstwo od zasady projektowania połączeń przegubowych w układzie hamulcowym. W takich przegubach, które mają przenosić duże siły, muszą być zastosowane dwa różne materiały o różnych własnościach, takich jak twardość i ścieralność np. odpowiedniej jakości stal lub brąz. Konstruktor natomiast zaprojektował wykonanie zarówno sworzni jak i reszty elementów ze stali. Również zapewnienie właściwego smarowania pozostawiało wiele do życzenia. Reasumując, czynniki te spowodowały stopniowe zacieranie się przegubów i utratę wymaganej sprawności całego układu hamulcowego.

Strona polska wniosła do strony czeskiej reklamację, żądając naprawy. Firma odmówiła wykonania żądań, sprawa oparła się aż na szczeblu ministerialnym. Ostatecznie problem winy rozmydlił się, a układy hamulcowe zostały zaprojektowane i wykonane przez Zakłady Urządzeń Technicznych Zgoda w Świętochłowicach i pracują bez zastrzeżeń do dzisiaj. Takie to wówczas były czasy.

Po każdej zaistniałej awarii, czy wypadku, Zjednoczenie zobowiązane było wydać odpowiedni komunikat poawaryjny (powypadkowy) zawierający: charakterystykę urządzenia, opis przebiegu i skutków wydarzenia, przyczyny powstania, oraz wnioski i zalecenia.

Komunikat taki był redagowany przeze mnie i wysyłany na nasze kopalnie. Jako jedno z zaleceń, które umieściłem w komunikacie po wyżej opisanej awarii brzmiało, aby w urządzeniach z przeciwciężarem, przy dłuższych przerwach w ruchu, oprócz zahamowania hamulcem bezpieczeństwa, maszyniści wyciągowi ustawiali cięższe naczynie na podszybiu, bo gdyby znów powtórzyło się podobne zdarzenie, to naczynie zjedzie najwyżej około 2m i wciśnie się z minimalną prędkością w prowadniki klinowe, gdyż nie będzie miało gdzie nabrać szybkości. Ustalenie to zostało później podane jako ustalenie w ramowej instrukcji dla maszynistów wyciągowych, wydanej przez Ministerstwo.

• Jerzy Mięsowicz